Begleiterscheinungen tribologischer Reibkräfte

Die Rauigkeit von Oberflächen entsteht durch die Bearbeitung unterschiedlicher Materialien beim Sägen, Schneiden, Stanzen und anderen mechanischen Vorgängen. Wenn Sie ein Stück Holz sägen, um es später im Kamin zu verbrennen, spielt die Rauigkeit der Schnittstelle im Grunde keine Rolle. Die Funktion und Energieeffizienz des Holzstücks – es soll einfach nur verbrennen und Wärme spenden – wird dadurch nicht beeinträchtigt. Ganz anders sieht es bei Werkstücken wie Zahnrädern, Getrieben oder Wälzlagern aus, wo permanent Maschinenteile in Bewegung sind und sich fortlaufend im Oberflächenkontakt befinden. Sind die Einzelteile nicht möglichst glatt und widerstandsfrei, “knirscht” es, oder Sie haben sozusagen “Sand im Getriebe”. Am Ende steht eventuell ein Totalschaden und damit eine umfangreiche Reparatur oder Neuanschaffung.

Welche Bedeutung hat Rauheit in der Tribologie?

Rauheit ist ein Begriff aus dem Bereich der Oberflächenphysik. Für die Tribologie (Reibungslehre) bedeutet die Rauigkeit, dass zwei Gegenstände, die sich in einer Relativbewegung zueinander befinden, desto mehr Reibungsverluste verursachen, je rauer ihre Oberflächen sind. Das Phänomen ist besonders bedeutsam bei beweglichen Maschinenteilen wie Getrieben und Wälzlagern. Rauheit führt zu hohen Betriebstemperaturen, schnellerem Verschleiß der einzelnen Elemente und im schlimmsten Fall beim Einsatz falscher Schmierstoffe und mangelhafter Instandhaltung zum Totalschaden.

Wie kann Rauheit verhindert werden?

Je nach eingesetztem Werkstoff werden heute in der modernen Fertigungstechnik verschiedene Verfahren zur Vermeidung von Rauigkeit an Oberflächen eingesetzt. Dazu gehören unter anderem das Polieren und Elektropolieren, Schleifen und Beizen, Ätzen, Sandstrahlen und Honen. Eine gewisse Rauheit bleibt aber immer bestehen, wenn auch vielleicht nur im Nanobereich, der für das bloße Auge oder durch haptisches Abtasten nicht erkennbar ist. Dann helfen entsprechende Schmierstoffe und eine regelmäßige Inspektion, bzw. Instandhaltung, um die Auswirkungen der Rauigkeit von Oberflächen abzufedern.

Welche Gestaltabweichungen einer Oberfläche sind für die Rauigkeit maßgeblich?

Die DIN-Norm 4760 teilt Gestaltabweichungen von Oberflächen in sechs Klassen ein, wobei sich die Werte der ersten vier Klassen durchaus überlagern können:

- 1. Klasse: Formabweichungen

- 2. Klasse: Welligkeit

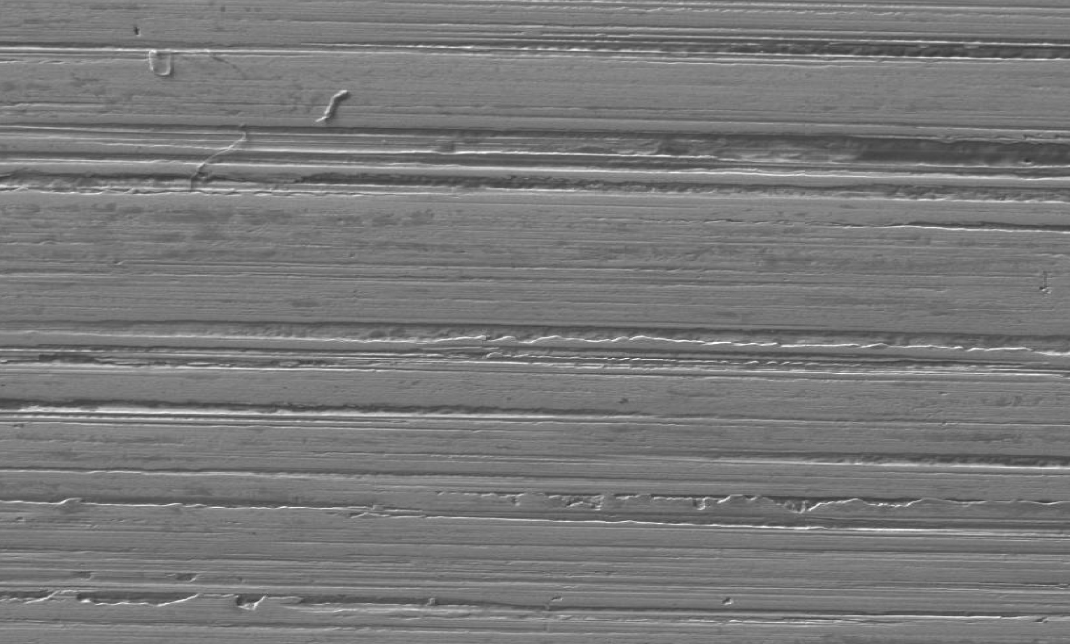

- 3. Klasse: Rauheit durch Rillen

- 4. Klasse: Rauheit durch Riefen

- 5. Klasse: Rauheit in der Gefügestruktur

- 6. Klasse: Gitteraufbau des jeweiligen Werkstoffs

Rauigkeiten der Klassen 1 bis 4 sind normalerweise optisch und haptisch an der Oberfläche zu erkennen. Bei den höheren Klassen 5 und 6 ist der Einsatz eines Mikroskops oder Elektronenmikroskops notwendig, um die Beschaffenheit der Oberfläche zu prüfen oder Fehler nachweisen zu können.

Wie misst man Rauheit und welche Rauhigkeitsmessgeräte gibt es?

Messgeräte zur Rauheitserfassung von Oberflächen, Bohrungen und Nuten gibt es in großer Auswahl. Die Handhabung ist in der Regel ziemlich einfach. Die Geräte messen die gemittelte Rautiefe (Einheit: Rz) und den Mittelrauwert (Einheit: Ra) in Mikrometern (µm) und sind in der Lage, die Werte zur genaueren Analyse direkt auf einen PC oder ein Notebook zu übertragen. Je nach Werkstück sollten die Messgeräte den Normen DIN 4762, 4768, 4771 oder 4775 entsprechen, um sicher gehen zu können, dass nach der Prüfung unverfälschte Ergebnisse vorliegen.

Handelsübliche Messgeräte arbeiten grundsätzlich mit drei Methoden. Zu den manuellen Methoden gehört zum Beispiel der Rugotest, bei dem der Vergleich an Hand von Musteroberflächen optisch oder haptisch mittels Berührungen durchgeführt wird. Bei profilbasierten Methoden wie dem Tastschnittverfahren wird ein Diamant mit einer konstanten Geschwindigkeit über die Oberfläche geführt, um die Rauheit zu messen. Als Drittes gibt es noch flächenbasierte Methoden, bei denen die Messung mittels optischer Verfahren erfolgt, zum Beispiel durch Konfokalmikroskopie oder konoskopische Holografie.

Kann die Rauheit auch ohne Messgeräte ermittelt werden?

In begrenztem Maße kann die Rauigkeit einer Oberfläche mit dem bloßen Auge gesehen oder mit den Fingern ertastet werden. Ob diese Prüfung ausreichend ist, hängt vom verwendeten Material und dem Einsatzzweck der entsprechenden Maschinenteile ab. Wirkliche Sicherheit über die Eignung einer Oberfläche für den geplanten Arbeitsvorgang bieten aber nur Messgeräte, die auch feinste Unebenheiten erkennen können.